资讯信息

Information机器人:“明珠”待生辉

时间:2023-07-03文章编辑:防爆云

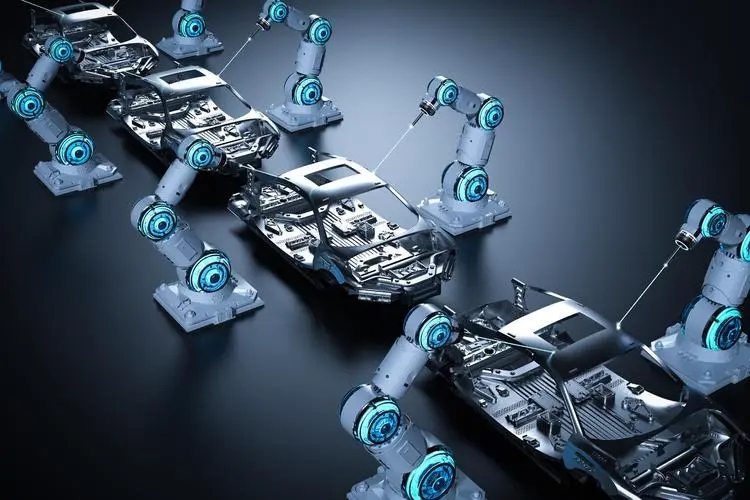

机器人被誉为“制造业皇冠顶端的明珠”,其研发、制造、应用是衡量一个国家科技创新和高端制造业水平的重要标志。当前,国内外机器人产业蓬勃发展,正极大地改变着人类的生产和生活方式,为经济与社会发展注入强劲动能。

2022年,我国工信部、国家发展改革委等15个部门联合发布了《“十四五”机器人产业发展规划》,提出到2025年,我国成为全球机器人技术创新策源地、高端制造集聚地和集成应用新高地;到2035年,我国机器人产业综合实力达到国际领先水平,机器人成为经济发展、人民生活、社会治理的重要组成。2023年1月份,工信部等17个部门联合印发《“机器人+”应用行动实施方案》,提出到2025年,制造业机器人密度较2020年实现翻番,服务机器人、特种机器人行业应用深度和广度显著提升,机器人促进经济社会高质量发展的能力明显增强。

市场蓬勃发展

科技创新要争朝夕。

在数字化转型的巨大需求牵引下,全球机器人产业相关机构与企业,正围绕技术研发和场景开发不断探索,推动机器人产业持续蓬勃发展。

中国电子学会发布的《中国机器人产业发展报告(2022年)》提出,预计2022年,全球机器人市场规模将达到513亿美元,2017年至2022年的年均增长率达到14%。其中,工业机器人市场规模将达到195亿美元,服务机器人达到217亿美元,特种机器人超过100亿美元。预计到2024年,全球机器人市场规模将有望突破650亿美元。

在政策密集出台和市场不断成熟等多重因素的驱动下,我国工业机器人发展持续向好,已成为驱动机器人产业发展的主要引擎。根据IFR(国际机器人联合会)统计数据测算,近五年,中国工业机器人市场规模始终保持增长态势。预计到2024年,我国工业机器人市场规模将超过110亿美元。

服务机器人也是整个市场中颇具亮点的领域。人口老龄化的加快、建筑和教育领域持续旺盛的需求,都为服务机器人的发展前景提供了良好条件。预计2024年,伴随新兴场景的不断开发,我国服务机器人市场规模有望突破100亿美元。

特种机器人正迎来新需求爆发的机遇期。当前,国内特种机器人市场保持较快发展,各种类型的产品不断出现。同时,我国在应对地震、洪涝灾害、极端天气以及矿难、安防等公共事件中,对特种机器人存在突出需求。预计2024年,该部分市场规模将达到34亿美元。

产业链韧性有待提高

机器人产业的全球市场正呈现一些新特征。

“从全球看,无论是工业机器人保有量还是新增安装量,已经形成中国、日本、韩国、美国、德国五足鼎立的稳定结构。值得注意的是,近几年,以印度、墨西哥、泰国为代表,发展中国家工业机器人的装机增长非常快,增速甚至超过中国。可以说,新兴经济体、发展中国家,特别是人口较多、制造业发展迅速的南亚、东南亚和拉美地区是工业机器人未来一段时间的增长点。经过巨大努力,我国制造业工业机器人密度已经是世界平均水平的2倍,和丹麦、意大利等发达国家水平相当,但与德国、日本和韩国比较还有一定差距。伴随中国制造业转型升级的步伐持续加快,在以后相当长一段时间里,我国都将是最大的工业机器人单一市场。”接受《经济》杂志、经济网记者采访时,中国社会科学院工业经济研究所工业发展研究室主任邓洲这样分析。

他表示,整体上,我国机器人产业发展稳定,全局性风险并不明显,但薄弱环节仍然存在,例如产业链韧性仍有待提高。“中国机器人企业在产品质量和稳定性、前沿和领先技术研发、品牌影响力、国际市场开拓等方面,与世界领军企业还有很大差距。随着国内机器人产业逐渐发展壮大,薄弱环节、短板领域会暴露出来并在国际竞争加剧的情况下放大,很可能会对我国机器人产业链供应链的安全稳定造成冲击。”

邓洲指出,韧性不足造成的风险主要体现在四个方面。

一是国内企业虽然已经能够生产绝大多数的机器人核心零部件,但国产零部件的质量、成本、稳定性与国外产品仍有较大差距,选择进口零部件仍然是更经济的选择,这也同时意味着,一旦国际环境发生变化,国内企业面临“断供”“卡脖子”的风险会很大。

二是从专利的交易、引用和使用看,德国和日本仍然具备明显优势,中国机器人产业发展尚未突破来自发达国家领先企业的专利桎梏。

三是机器人系统集成环节竞争加剧,导致我国具有相对优势的下游应用环节不确定性增多,国外品牌进一步开拓我国机器人应用市场可能促成市场洗牌、利益重新分配,从而进一步影响市场格局。

四是国内机器人产业起步晚,技术积累严重不足,高增长速度难以掩盖发展基础的薄弱。

如何预防或者化解风险?邓洲认为,短期看,要加大投入,集中攻关,解决已经出现、即将出现的“卡脖子”问题;中长期看,要依托政策加强产业链供应链和创新链的融合发展,依托在机器人集成和应用环节的优势,补足中上游的短板;长远看,需要夯实基础研发,形成更加稳固的技术体系,围绕链主企业、龙头企业激发更多“专精特新”中小企业,形成更好的产业生态体系。

零部件,大影响

核心零部件的对外依赖,在工业机器人上表现得尤为明显。

机器人学涵盖了机械、电气、微电子、计算机、控制、传感器、声、光、仿生学和人工智能等多个领域,是一门综合性很强的新兴学科。作为分支学科,工业机器人是指用于工业领域的多自由度机械设备或多关节机械手,拥有基本的自动性,能够凭借自身动力及控制能力完成多种加工与制造的操作。

国内工业机器人行业到了20世纪90年代才逐步走入实用化阶段。在“七五”计划期间,我国投入大量资金与资源,集中科研力量对工业机器人的基础元器件、基本技术、整机和应用展开攻关,先后实现了工业机器人诸多技术的示教再现。如今,就工业机器人装机量而言,我国已经位列世界第一,与此同时,中国还是最大的工业机器人生产国。

值得关注的是,核心零部件对我国工业机器人领域的挑战仍然不容忽视。

工业机器人的核心零部件主要有减速器、伺服系统、控制器。这三个核心零部件占工业机器人总成本的70%以上,其中减速器约占36%。工业机器人使用的减速器主要有两类,一类是谐波减速器,负载10公斤以下的工业机器人一般使用谐波减速器;另一类是RV减速器,负载较大的工业机器人主要使用RV减速器。

目前,我国谐波减速器已经实现国产化,但RV减速器全球市场80%的份额由日本企业包揽。因此,在我国,RV减速器行业仍以外资品牌为主,国内企业在该领域的关键技术还有待突破。我国已经可以生产伺服系统,不过产品的稳定性、可靠性还有待提升;控制器这块,是我国与国外技术差距最小的领域。

上游核心零部件自主品牌的缺失,给国内工业机器人的产业发展带来多重影响。一方面,高比例的核心零部件进口,意味着国内企业零部件的生产能力和议价能力都不足,小批量购买时价格更高,企业的长效发展难以实现。另一方面,零部件价格高,单机成本也就高,让一部分希望向着工业机器人发展的企业望而却步,于整个行业发展不利。

夯实基础研发

无论是产业链韧性还是核心零部件对外依赖,要想解决好问题、提升国产机器人竞争力,都离不开基础研发实力的提升。对于机器人而言,基础研发具体指什么呢?

“机器人基础研发主要包含三个维度的内容。

一是基础材料、基础工艺、基础软件等基础领域。我国机器人专用材料、加工工艺、操作系统、仿真软件等基础领域还较薄弱,部分领域对外依存度较高。

二是机器人减速器、伺服驱动系统、控制器、一体化关节、传感器、末端执行器、专用控制芯片等核心零部件。我国核心零部件已取得较大突破,但高性能减速器、高性能伺服驱动系统、智能控制器、智能一体化关节、新型传感器、智能末端执行器、定制化的专用控制芯片还较缺乏,无法满足高性能机器人整机需求。

三是机器人共性技术、前沿技术等核心技术。共性技术主要有机器人系统开发技术、多任务规划与智能控制技术、多机器人协同作业技术等;前沿技术主要有机器人仿生感知与认知技术、电子皮肤技术、机器人生机电融合技术、人机自然交互技术、微纳操作技术、软体机器人技术、机器人集群技术等。我国机器人共性技术研发大多处于跟踪模仿阶段,前沿技术自主创新能力持续提升。”接受《经济》杂志、经济网记者采访时,中国电子信息产业发展研究院产业政策研究所智能装备研究室主任黎文娟这样分析。

关键核心技术是要不来、买不来、讨不来的。只有把关键核心技术掌握在自己手中,才能从根本上保障国家经济安全、国防安全等。黎文娟指出,提高国内机器人产业的基础研发水平,企业可以从以下三个方面发力。

一是加大企业研发投入,提高研发人员占比。机器人产业是技术密集型产业,研发投入大、周期长、见效慢,需要持续积累和久久为功。

二是注重跨学科跨行业技术融合创新。机器人研发要与材料科学、生命科学、纳米科学等结合,产生更多原创性的研究,要与人工智能、大数据、物联网、5G等新一代信息技术结合,推动机器人向高性能、智能化方向发展。

三是加强整零企业协同研发、产用协同攻关。整机企业与核心零部件企业要加强合作,共同推动核心零部件与整机适配验证。以用户需求为牵引,反向驱动机器人企业研发,形成机器人创新产品的产业化应用能力。